Macchine in pizzo ad ultrasuoni hanno rivoluzionato l'industria tessile consentendo la produzione di tessuti di pizzo complessi e di alta qualità con precisione ed efficienza senza pari. Queste macchine utilizzano vibrazioni ad ultrasuoni ad alta frequenza per tagliare, sigillare e ricamare materiali sintetici, eliminando la necessità di aghi e fili tradizionali. Tuttavia, man mano che la domanda dei consumatori di personalizzazione, sostenibilità e cicli di produzione più rapidi aumenta, la tecnologia deve affrontare sfide significative in scalabilità, compatibilità dei materiali ed efficienza energetica. Quali progressi nella tecnologia ad ultrasuoni, nell'automazione e nella scienza dei materiali sono essenziali per affrontare queste sfide e sbloccare il pieno potenziale delle macchine in pizzo ad ultrasuoni?

1. Tecnologia ultrasonica: principi e meccanismi

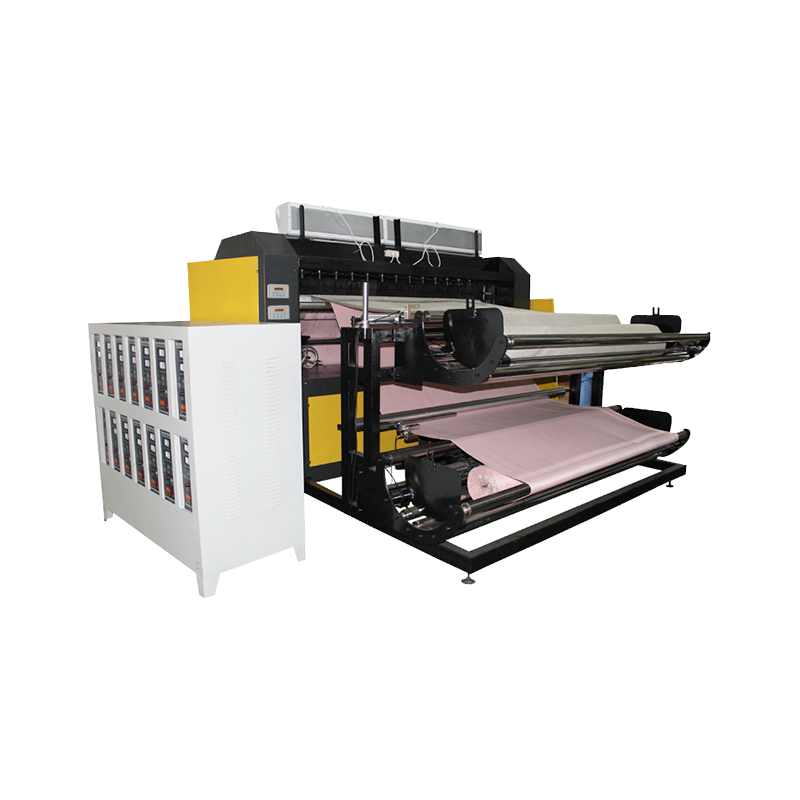

Al centro delle macchine in pizzo ad ultrasuoni c'è il corno ad ultrasuoni, o Sonotrode, che converte l'energia elettrica in vibrazioni meccaniche a frequenze che vanno in genere da 20 kHz a 40 kHz. Queste vibrazioni generano calore localizzato attraverso l'attrito, consentendo alla macchina di tagliare e sigillare i materiali termoplastici come poliestere, nylon e poliuretano con precisione a livello di micron.

Controllo delle vibrazioni: i trasduttori piezoelettrici avanzati garantiscono un'ampiezza e una frequenza coerenti, fondamentali per mantenere la qualità dei bordi e prevenire il degrado del materiale.

Efficienza energetica: le macchine moderne incorporano sistemi di alimentazione adattiva che regolano la produzione di energia in base allo spessore e alla densità del materiale, riducendo i costi di rifiuti e operativi.

Design degli strumenti: le geometrie del corno personalizzabili consentono la creazione di diversi motivi di pizzo, da delicati motivi floreali a progetti geometrici complessi.

2. Compatibilità del materiale: espansione oltre la termoplastica

Mentre le macchine in pizzo ad ultrasuoni eccellono con i tessuti sintetici, la loro applicazione alle fibre naturali (ad esempio, cotone, seta) rimane limitata a causa della bassa termoplasticità. Le innovazioni nel pretrattamento materiale e nell'elaborazione ibrida stanno affrontando questo divario:

Rivestimenti chimici: l'applicazione di resine termoplastiche alle fibre naturali consente il legame ultrasonico senza compromettere la traspirabilità o la consistenza del tessuto.

Tecniche ibride: la combinazione di taglio ad ultrasuoni con incisione laser o ricamo tradizionale espande le possibilità di progettazione per i tessuti a materiali misti.

Materiali riciclati: le macchine ad ultrasuoni vengono sempre più utilizzate per elaborare poliestere e nylon riciclato, allineandosi con gli obiettivi di sostenibilità. Tuttavia, le proprietà del materiale incoerenti (ad es. Punti di fusione) richiedono un monitoraggio e una regolazione in tempo reale.

3. Automazione e integrazione digitale: miglioramento della precisione e della velocità

L'integrazione di macchine in pizzo ad ultrasuoni con design assistito da computer (CAD) e sistemi robotici ha trasformato la produzione tessile:

Digitalizzazione dei pattern: il software CAD converte progetti di pizzo intricati in formati leggibili a macchina, garantendo un'elevata ripetibilità e un errore umano minimo.

Armini robotici: sistemi robotici a più assi posizionano il corno ad ultrasuoni con precisione sub-millimetro, consentendo strutture in pizzo 3D e stratificazione complessa.

Monitoraggio in tempo reale: sensori abilitati all'IoT Traccia le prestazioni della macchina, l'alimentazione dei materiali e il consumo di energia, facilitando la manutenzione predittiva e l'ottimizzazione del processo.

Nonostante questi progressi, le sfide persistono nel ridimensionare la produzione per ordini ad alto volume senza compromettere la qualità.

4. Sostenibilità: riduzione dei rifiuti e del consumo di energia

Le macchine in pizzo ad ultrasuoni supportano intrinsecamente la produzione sostenibile eliminando i rifiuti del filo e riducendo il consumo di acqua rispetto ai tradizionali processi di tintura e finitura. Tuttavia, sono necessarie ulteriori innovazioni per migliorare la loro eco-compatibilità:

Sistemi di recupero di energia: l'acquisizione e il riutilizzo del calore residuo dalle vibrazioni ultrasoniche possono ridurre il consumo complessivo di energia fino al 20%.

Materiali biodegradabili: lo sviluppo di bioplastici compatibili ad ultrasuoni (ad es. PLA) espande la gamma di tessuti di pizzo sostenibile.

Sistemi a circuito chiuso: l'integrazione del riciclaggio di rottami in tessuto direttamente nella linea di produzione riduce al minimo i rifiuti di materiale.

5. Controllo di qualità: garantire coerenza nei progetti complessi

La precisione delle macchine in pizzo ad ultrasuoni è sia la loro forza che una potenziale fonte di difetti. Le misure di controllo della qualità chiave includono:

Scansione laser: gli scanner ad alta risoluzione rilevano le imperfezioni in tempo reale, consentendo correzioni immediate.

Test di trazione: sistemi automatizzati valutano la forza e la durata dei legami ultrasonici, garantendo la conformità agli standard del settore.

Analisi microscopica: le tecniche di imaging avanzate verificano la tenuta del bordo e l'accuratezza del pattern a livello di micron.

6. Applicazioni emergenti: dalla moda ai tessuti medici

Le macchine in pizzo ad ultrasuoni stanno trovando nuove applicazioni oltre l'abbigliamento tradizionale:

Tessili medici: il legame ultrasonico crea tessuti senza soluzione di continuità e ipoallergenici per abiti chirurgici, indumenti di compressione e medicazioni per ferite.

Interiori automobilistici: i modelli di pizzo personalizzati migliorano il fascino estetico dei seggiolini auto e dei headliner mentre soddisfano rigorosi requisiti di durata.

Tessili intelligenti: l'integrazione di fibre conduttive nel pizzo ad ultrasuoni consente la produzione di sensori indossabili ed elementi di riscaldamento.

7. Sfide in scalabilità e costi

Mentre le macchine in pizzo ad ultrasuoni offrono numerosi vantaggi, i loro elevati costi iniziali e complessità operativa limitano l'accessibilità per i produttori su piccola scala. Affrontare queste sfide richiede:

Design modulari: sistemi scalabili che consentono aggiornamenti e personalizzazione incrementali.

Programmi di formazione: formazione completa dell'operatore per massimizzare l'efficienza della macchina e ridurre al minimo i tempi di inattività.

Riduzione dei costi: i progressi della tecnologia del trasduttore e l'approvvigionamento di materiali possono ridurre i costi di produzione nel tempo.

8. Direzioni future: AI e materiali avanzati

La prossima generazione di macchine in pizzo ad ultrasuoni probabilmente incorporerà:

Ottimizzazione guidata dall'IA: gli algoritmi di apprendimento automatico analizzano i dati di produzione per ottimizzare i parametri di vibrazione, le velocità di alimentazione dei materiali e i progetti di pattern.

Nanomateriali: incorporare nanofibre o rivestimenti di grafene migliora la resistenza al tessuto, la conducibilità e la regolazione termica.

Produzione ibrida: la combinazione del legame ad ultrasuoni con la stampa 3D o l'elettrospinning apre nuove possibilità per i tessuti multifunzionali.

Mentre l'industria tessile continua a evolversi, le macchine in pizzo ad ultrasuoni svolgeranno un ruolo fondamentale nel soddisfare le esigenze di innovazione, sostenibilità e personalizzazione. Affrontando le attuali limitazioni e abbracciando le tecnologie emergenti, queste macchine possono ridefinire il futuro della produzione di tessuti.