La saldatura a ultrasuoni è un processo di produzione avanzato utilizzato in un'ampia gamma di settori per incollare componenti in plastica e tessuti in microfibra in modo rapido ed efficiente. Che tu stia assemblando custodie per telefoni cellulari, dispositivi medici o paraurti per auto, la saldatura a ultrasuoni offre una soluzione rapida, affidabile ed ecologica. Tuttavia, non tutti i materiali sono adatti a questo processo e comprendere i materiali ideali nonché i limiti di spessore e composizione è fondamentale per ottimizzare i risultati.

Al suo centro, saldatrici ad ultrasuoni comporta vibrazioni meccaniche ad alta frequenza che generano calore da attrito tra i pezzi in lavorazione nella loro interfaccia. Il calore fa sì che il materiale si sciolga e si fonda insieme, formando un forte legame molecolare mentre si raffredda. Questo metodo è particolarmente adatto per i materiali termoplastici, materiali che si ammorbidiscono se riscaldati e si solidificano se raffreddati. Materie plastiche come polietilene (PE), polipropilene (PP), polistirene (PS) e policarbonato (PC) sono candidati comuni per la saldatura a ultrasuoni grazie ai loro punti di fusione relativamente bassi e alla struttura molecolare, che facilita un incollaggio efficiente. Questi materiali rispondono bene alle vibrazioni ad alta frequenza perché le loro catene molecolari si riallineano efficacemente durante le fasi di fusione e raffreddamento, creando saldature durevoli. Il processo funziona altrettanto bene con i tessuti in microfibra, in particolare con fibre sintetiche come poliestere e nylon, dove il calore e la pressione fanno sì che le fibre si sciolgano e si leghino senza adesivi o cuciture aggiuntive.

Tuttavia, non tutte le materie plastiche sono ideali per la saldatura a ultrasuoni. La plastica termoindurente, che polimerizza e si fissa in modo permanente durante la produzione, non può essere rifusa una volta formata, rendendola inadatta a questo processo. Anche i materiali con riempitivi, rinforzi o altri additivi possono rappresentare sfide. Ad esempio, la plastica rinforzata con fibre, che contiene materiali come la fibra di vetro, può interferire con il processo di saldatura. I componenti non plastici di questi compositi non si fondono uniformemente con la matrice plastica, determinando saldature deboli o incoerenti. In questi casi, anche se il componente in plastica potrebbe incollarsi, l’integrità della parte complessiva potrebbe essere compromessa, il che è particolarmente problematico in applicazioni critiche come la produzione automobilistica o di dispositivi medici.

Lo spessore del materiale è un altro fattore che influisce in modo significativo sull’efficacia della saldatura ad ultrasuoni. In generale, la saldatura a ultrasuoni è più efficace su plastiche di spessore sottile o medio, poiché i materiali più spessi potrebbero non trasmettere in modo efficiente le vibrazioni ad alta frequenza alla superficie di incollaggio. Nel caso di parti più spesse, l'energia può dissiparsi prima di raggiungere l'intera area di incollaggio, determinando saldature parziali o deboli. La maggior parte delle saldatrici a ultrasuoni sono progettate per parti di spessore inferiore a 6 mm, sebbene attrezzature specializzate possano gestire materiali più spessi, anche se con maggiore complessità e maggiore fabbisogno energetico.

Nonostante queste limitazioni, la saldatura a ultrasuoni rimane una tecnologia versatile, in particolare quando si lavora con materiali o tessuti multistrato. In applicazioni come la saldatura di tessuti in microfibra per spazzoloni, cinghie per caschi o materiali non tessuti, la saldatura ad ultrasuoni eccelle grazie alla sua capacità di legarsi senza compromettere la flessibilità o la resistenza del materiale. Questa caratteristica rappresenta un enorme vantaggio nella produzione tessile, dove i metodi di cucitura tradizionali potrebbero non offrire la stessa resistenza o durata.

Un'altra considerazione critica nella scelta dei materiali per la saldatura a ultrasuoni è il punto di fusione e la composizione chimica del materiale. Per una saldatura di successo, i due pezzi da unire dovrebbero idealmente essere realizzati con polimeri uguali o molto simili. Se c'è una differenza significativa nei punti di fusione tra i due materiali, ottenere un legame forte e coerente diventa molto più difficile. Ad esempio, saldare il polipropilene al polietilene è fattibile perché i loro punti di fusione sono vicini, ma saldare il polipropilene a una plastica con punto di fusione più elevato come il PEEK (polietere etere chetone) sarebbe problematica, poiché il materiale con punto di fusione più basso si degraderebbe o brucerebbe prima di quello con punto di fusione più alto. si raggiunge il punto di ammorbidimento.

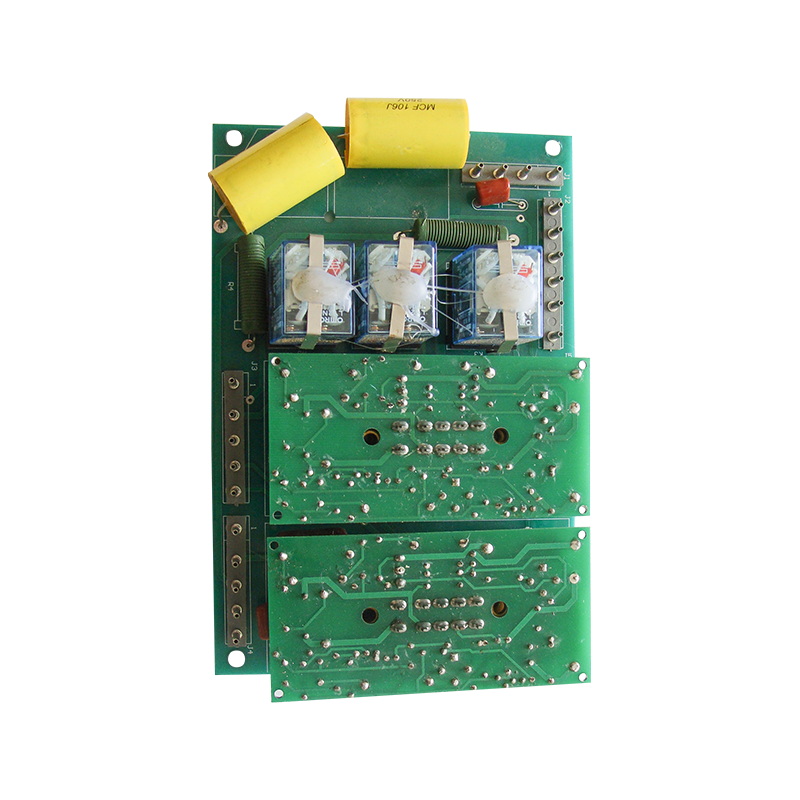

Dal punto di vista pratico, l’automazione e l’efficienza in termini di costi sono i principali punti di forza della saldatura a ultrasuoni. Moderno saldatrici ad ultrasuoni può essere integrato in linee di produzione automatizzate, accelerando notevolmente il processo di produzione. Con tempi di ciclo spesso inferiori a un secondo, è perfetto per settori ad alto volume come quello automobilistico, dell'elettronica e persino dell'industria dei giocattoli. Inoltre, poiché il processo non richiede materiali aggiuntivi, come viti, adesivi o solventi, riduce i costi di produzione e minimizza l'impatto ambientale del processo di produzione.