La saldatura a ultrasuoni è una tecnica all'avanguardia utilizzata in tutti i settori per unire materiali termoplastici e tessuti in microfibra attraverso vibrazioni ad alta frequenza, calore per attrito e pressione. Sebbene la tecnologia stessa offra velocità ed efficienza incredibili, il suo successo dipende in larga misura dagli strumenti e dalle attrezzature coinvolte nel processo. Senza un allineamento preciso e un'applicazione di pressione uniforme, anche i sistemi di saldatura più avanzati possono produrre saldature incoerenti o deboli, portando a potenziali guasti in applicazioni critiche come componenti automobilistici, dispositivi elettronici o dispositivi medici. Comprendere quali tipi di attrezzature e fissaggi sono necessari può fare la differenza tra un legame forte e affidabile e uno compromesso.

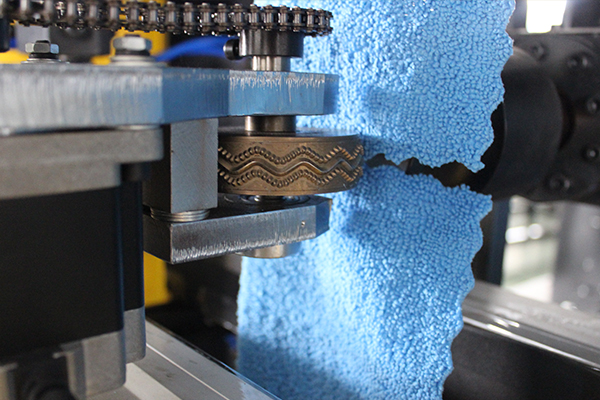

Quando si discute saldatrici ad ultrasuoni , l'utensileria si riferisce generalmente a due componenti critici: il corno (o sonotrodo) e l'incudine (o attrezzatura). Questi componenti sono responsabili della trasmissione delle vibrazioni ultrasoniche ai pezzi in lavorazione e di garantire che siano correttamente allineati e mantenuti alla giusta pressione durante il processo di saldatura. Il design e la precisione di questi strumenti sono vitali per la qualità delle saldature.

Il corno è uno degli elementi più importanti nel processo di saldatura ad ultrasuoni. È progettato su misura per adattarsi alla forma e al materiale del pezzo da saldare. Realizzato con materiali durevoli come il titanio o l'alluminio, il corno trasmette energia ultrasonica alle parti, provocando un riscaldamento localizzato nell'interfaccia in cui avviene la saldatura. Tuttavia, il design della tromba deve tenere conto di fattori quali frequenza, ampiezza e rigidità del materiale. Ad esempio, un corno progettato in modo improprio potrebbe comportare una distribuzione non uniforme delle vibrazioni, con conseguente scarsa qualità della saldatura. In molti casi, la forma del corno deve corrispondere perfettamente al contorno della parte da saldare, garantendo un contatto uniforme e un efficiente trasferimento di energia. Trombe troppo rigide o non accordate correttamente possono addirittura danneggiare parti delicate applicando forza o vibrazioni eccessive nelle zone sbagliate.

Altrettanto cruciale è l'incudine o l'attrezzatura, che mantiene saldamente in posizione il pezzo durante la saldatura. Un fissaggio accurato è fondamentale perché qualsiasi disallineamento, movimento o distribuzione impropria della pressione durante la saldatura può portare a incollaggi incompleti o saldature deboli. Un dispositivo ben progettato fornisce supporto e garantisce che le parti siano perfettamente allineate e stazionarie durante tutto il processo di saldatura. Ciò è particolarmente importante per gli assiemi complessi o composti da più parti in cui anche un leggero disallineamento può provocare guasti funzionali. I dispositivi sono generalmente adattati alla geometria della parte e progettati per applicare pressione in modo uniforme sull'area del giunto per creare saldature uniformi.

Uno dei fattori più critici nel fissaggio è l'applicazione della pressione. Durante la saldatura ad ultrasuoni, i materiali da unire sono sottoposti a pressione per garantire che le parti siano in intimo contatto durante tutto il processo. L'apparecchio deve essere sufficientemente robusto da mantenere una pressione uniforme senza deformare le parti, soprattutto se sottili o delicate. Se viene applicata una pressione eccessiva, si può verificare un flusso eccessivo di materiale o addirittura danneggiare le parti. Al contrario, una pressione troppo bassa può provocare saldature deboli o incomplete. Il fissaggio di precisione aiuta a evitare questi problemi applicando una forza costante sulla superficie del pezzo e garantendo che l'energia generata dalle vibrazioni ultrasoniche sia concentrata sul giunto di saldatura.

Un'altra considerazione importante per gli impianti di saldatura a ultrasuoni è la compatibilità dei materiali. I materiali utilizzati nell'apparecchio devono essere scelti con attenzione per evitare interferenze con l'energia ultrasonica. Alcuni materiali, come alcuni metalli, possono assorbire o riflettere le onde ultrasoniche, riducendo l'efficacia del processo di saldatura. Per questo motivo, gli apparecchi sono spesso realizzati con materiali non reattivi come acciaio temprato o polimeri specifici in grado di resistere allo stress del processo senza influenzare la trasmissione dell'energia ultrasonica. In alcuni casi, il design dell'attrezzatura può includere anche caratteristiche come canali di raffreddamento o dissipatori di calore per gestire il calore generato durante il processo di saldatura e prevenire il surriscaldamento o la distorsione delle parti da saldare.

Oltre a un fissaggio accurato, l'allineamento degli strumenti svolge un ruolo importante nel raggiungimento di saldature di successo. La tromba deve essere allineata con l'apparecchio per garantire che l'energia ultrasonica venga applicata esattamente dove è necessaria. Il disallineamento può causare una distribuzione non uniforme dell'energia, con conseguenti saldature deboli o danni alle parti. Molti saldatrici ad ultrasuoni sono dotati di sistemi di allineamento e sensori precisi per garantire che il corno e l'attrezzatura siano perfettamente allineati prima dell'inizio della saldatura. Tuttavia, ciò richiede un'attenta calibrazione e manutenzione degli strumenti per evitare qualsiasi disallineamento durante i cicli di produzione.

Nelle applicazioni più avanzate, vengono utilizzati sistemi automatizzati di attrezzature e fissaggi per migliorare la velocità e la precisione del processo di saldatura a ultrasuoni. Questi sistemi sono progettati per gestire geometrie di parti complesse e possono regolare automaticamente gli utensili per adattarsi a diverse dimensioni o forme di pezzi. I sistemi automatizzati aiutano inoltre a ridurre l'errore umano nel posizionamento e nell'applicazione della pressione, con il risultato di saldature più coerenti e affidabili. Per gli ambienti di produzione ad alto volume, i sistemi di fissaggio automatizzati offrono vantaggi significativi in termini di velocità, ripetibilità ed efficienza produttiva complessiva.