Macchine a fessura tessile ad ultrasuoni Rappresenta un significativo progresso tecnologico nell'elaborazione di tessuti sintetici e miscelati. Impiegando vibrazioni ad ultrasuoni ad alta frequenza piuttosto che un taglio meccanico convenzionale, queste macchine offrono bordi sigillati e resistenti alla mischia con eccezionale precisione e coerenza. Man mano che la domanda cresce per tessili tecnici ad alte prestazioni in settori come abbigliamento, interni automobilistici, prodotti medici e produzione composita, il ruolo della tecnologia a fessura ad ultrasuoni diventa sempre più critica. Questo articolo esplora i principi operativi, i vantaggi funzionali, la compatibilità dei materiali e la rilevanza industriale delle macchine a fessura tessile ad ultrasuoni all'interno di ecosistemi di elaborazione tessile avanzati.

Al centro di una macchina a fessura tessile ad ultrasuoni c'è un trasduttore piezoelettrico che converte l'energia elettrica in vibrazioni meccaniche, in genere a una frequenza di circa 20-35 kHz. Queste vibrazioni vengono trasmesse a un gruppo corno o lama, che entra in contatto diretto con il tessuto. Se premuto contro il tessile sotto pressione controllata, l'energia ad ultrasuoni genera calore localizzato attraverso l'attrito molecolare, fusione e tagliando efficacemente il materiale contemporaneamente.

A differenza dei tradizionali metodi di taglio rotante o cotta, la fessura ad ultrasuoni è un processo non meccanico nel senso che non si basa sulle forze di taglio per separare il tessuto. Invece, l'effetto termico indotto dall'oscillazione ultrasonica fonde i bordi durante il processo di taglio. Questa fusione impedisce lo sfilacciamento, elimina la necessità di post-elaborazione e migliora l'integrità dei bordi.

La fessura ad ultrasuoni offre diversi vantaggi per le prestazioni particolarmente importanti nelle applicazioni tessili ad alta specifica:

Bordi senza mischia :

I metodi di fessura meccanica spesso lasciano bordi grezzi che richiedono una finitura aggiuntiva per prevenire lo sfilacciamento. La fessura ad ultrasuoni elimina questo problema sigillando i bordi tagliati durante il processo, che è particolarmente benefico per tessuti sintetici come poliestere, nylon, polipropilene e acetato.

Generazione di particelle ridotta :

I metodi di fessura convenzionale possono generare lanugine o microfibre, che è problematico nelle applicazioni di camera pulita, filtrazione e tessili mediche. La fessura ad ultrasuoni produce tagli puliti con contaminazione da particolato minima.

Nessuna usura dello strumento o sostituzione della lama :

Poiché il corno ad ultrasuoni non si basa sulla nitidezza da tagliare, c'è un'usura minima rispetto alle lame in acciaio. Ciò si traduce in requisiti di manutenzione più bassi e una maggiore efficienza dei costi a lungo termine.

Precisione e ripetibilità :

I sistemi ad ultrasuoni sono in grado di precisione a livello di micron, rendendoli adatti per tagliare nastri stretti, web o nastri con una qualità del bordo altamente coerente. Ciò è fondamentale per i prodotti in cui le tolleranze sono strette, come rinforzi di cucitura o integrazioni elettroniche tessili.

Deformazione termica ridotta :

A differenza del taglio laser, che sigilla anche i bordi, la fessura ad ultrasuoni localizza il calore in una zona stretta, riducendo la distorsione termica e preservando la stabilità dimensionale dei tessuti delicati.

La fessura ad ultrasuoni è particolarmente adatta per tessuti sintetici o miscele che contengono fibre termoplastiche. Ciò include, ma non è limitato a:

Poliestere (PET)

Nylon (PA)

Polipropilene (pp)

Acetato e triacetato

Tessuti con rivestimento in PVC

Poliuretani termoplastici (TPU)

Le fibre naturali come il cotone o la lana, che mancano di proprietà termoplastiche, non sono generalmente adatte per la fessura ad ultrasuoni se non miscelate con componenti sintetici che possono sciogliere e sigillare i bordi. Per risultati ottimali, la composizione del tessuto, lo spessore, la struttura della trama e i trattamenti superficiali devono essere considerati quando si configurano parametri di taglio come ampiezza, velocità, pressione e geometria del corno.

Le macchine a fessura tessile ad ultrasuoni sono integrate nelle linee di produzione in una varietà di settori, dove il controllo del bordo di precisione e la pulizia del processo sono indispensabili:

Tessuti tecnici :

Per i tessuti industriali utilizzati nei compositi, nelle cinture del trasportatore o nell'isolamento, la fessura ad ultrasuoni garantisce bordi dimensionalmente stabili e sigillati che mantengono le prestazioni del tessuto durante laminazione, cucito o stampaggio.

Interni automobilistici :

Nei componenti interni del veicolo, come cinture di sicurezza, headliner e rivestimenti, la fessura ultrasonica aiuta i produttori a soddisfare rigorosi standard di qualità e sicurezza producendo nastri e pannelli coerenti e senza mischia.

Abbigliamento e indumenti intimi :

L'abbigliamento sportivo ad alte prestazioni e l'abbigliamento intimo beneficiano della fessura ad ultrasuoni nell'elaborazione di bande elastiche, nastri di cucitura e finiture decorative. Il taglio pulito migliora l'estetica, impedendo al disordinazione del bordo durante l'uso.

Tessuti medici e igienici :

La fessura ad ultrasuoni supporta la finitura dei bordi senza contaminazione in maschere usa e getta, tende chirurgiche, medicazioni e prodotti sanitari, dove la pulizia delle fibre e i bordi sigillati sono essenziali per la sicurezza del prodotto.

Media di filtrazione :

Nelle applicazioni di filtrazione dell'aria e del liquido, la riduzione di fibre sciolte e particelle di bordo è vitale. I tessuti sintetici non wovens o mesh sintetici a fessura ultrasuoni soddisfano questi requisiti funzionali e normativi.

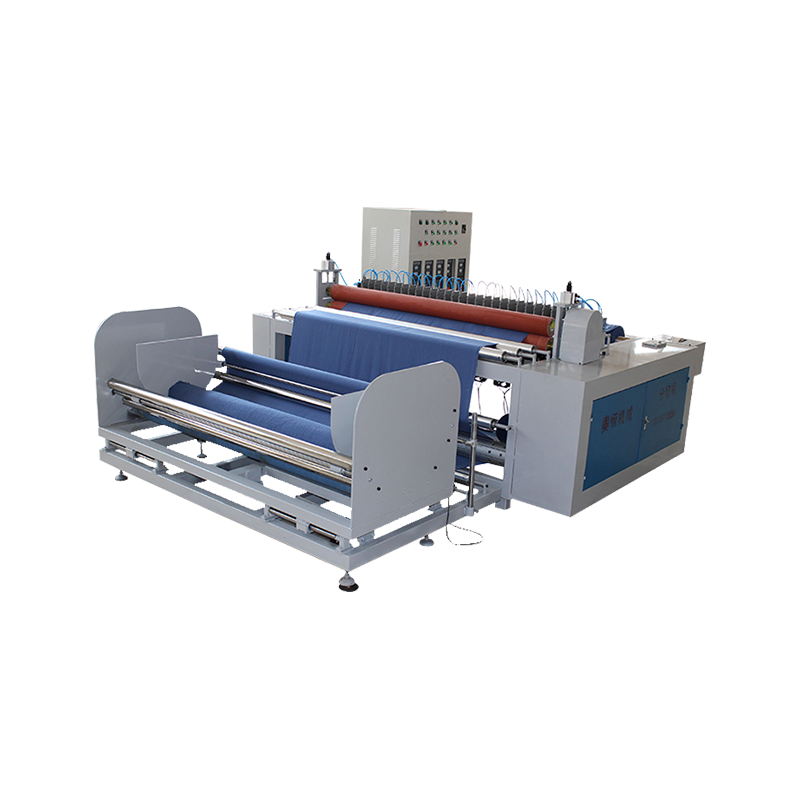

Le moderne macchine a fessura tessile ad ultrasuoni sono spesso integrate nelle linee di elaborazione del roll-to-roll per la produzione continua. A seconda della configurazione, le macchine possono includere:

Sistemi di alimentazione servocamerati per una gestione accurata della tensione

Unità a fessura a più corsie per l'elaborazione simultanea di più strisce

Edge Guiding and Web Allinement Systems

Meccanismi di regolazione della larghezza della fessura con controlli di precisione motorizzati

Controller logici programmabili (PLC) per lo stoccaggio delle ricette e il monitoraggio della produzione

Nelle operazioni ad alto volume, l'automazione del cambio di bobina, la configurazione della larghezza di taglio e l'ispezione del tessuto possono migliorare significativamente il throughput riducendo al contempo la dipendenza dal lavoro. I sistemi di fessura ad ultrasuoni possono anche essere combinati con moduli di saldatura ad ultrasuoni per il legame in linea o l'artming.

Nonostante i suoi vantaggi, la fessura ad ultrasuoni non è universalmente applicabile. Alcune delle sfide includono:

Dipendenza materiale : Materiali non termoplastici o tessuti vagamente intrecciati potrebbero non rispondere bene all'energia ultrasonica, con conseguente sigillatura incompleta o bordi sfilacciati.

Investimento iniziale : I sistemi di fessura ad ultrasuoni hanno in genere costi iniziali più elevati rispetto alle macchine a fessura convenzionali, che possono scoraggiare l'adozione nelle operazioni a basso margine o su piccola scala.

Durezza del bordo : Il bordo sigillato può mostrare rigidità a seconda del materiale e delle impostazioni di ampiezza, che potrebbero influire sulla sensazione di drappeggio o mano in indumenti o tessuti decorativi.

Sensibilità termica : La sovraesposizione all'energia ad ultrasuoni può causare ingiallimento, restringimento o distorsione in determinati tessuti sensibili al calore a meno che non calibrati con precisione.